Hemos mejorado nuestro polipasto de altura reducida.

Siguiendo con nuestra línea de mejora continua y evolución de nuestros productos, hemos mejorado las prestaciones del polipasto de altura reducida GHB11, haciéndolo más seguro, mejorando el mantenimiento y con un diseño más compacto.

El nuevo polipasto GHB11 de altura reducida ya está aquí y trae las siguientes mejoras:

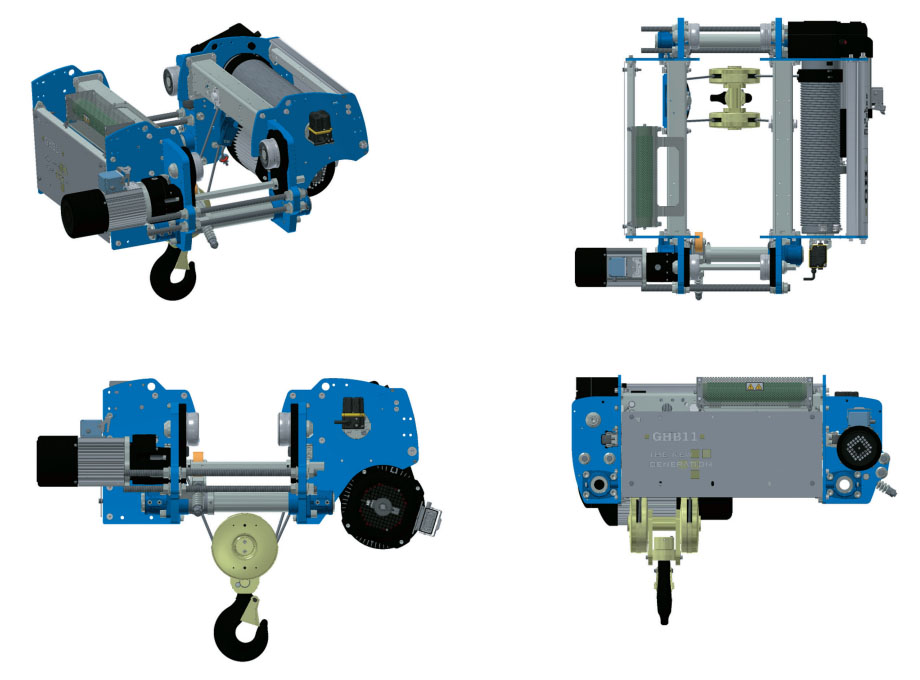

SUSTITUCIÓN DE RING-BLOCK POR PIEZA DE FUNDICIÓN:

- Nuevos soportes que facilitan el montaje y dan más rigidez al bastidor, reducción de 35% en tiempos de montaje en viga.

- Se homogeneiza la gama de los polipastos de nueva generación.

- Eliminación de los refuerzos de la chapa de carro.

- Facilita las labores de mantenimiento.

INCORPORACIÓN SOPORTE PARA PUNTO FIJO EN EJECUCIONES 2/1:

- Permite un mejor equilibrado de las cargas respecto al eje de la viga.

- Mitiga los problemas de torsión o reviro en las vigas fabricadas con perfiles tipo H.

REUBICACIÓN DE LA RESISTENCIA DE FRENADO:

- Resistencia más integrada dentro del polipasto.

TEJAVANAS:

- Se gana en altura al recolocar la resistencia de frenado.

- Se consiguen soportes similares al de los otros modelos.

RODILLO VUELCO:

- Se ha rediseñado el soporte para que se asemeje a los del GHA12 y GHD13.

REDISEÑO DE LA ZONA SUPERIOR DE LAS CHAPAS LATERALES PARA GANAR ALTURA

- De esta manera se consigue que el polipasto sea más compacto.

Este nuevo modelo de polipasto se podrá pedir por «Astebatean» a partir del 04 de octubre.

Un paso más en nuestro afán de añadir valor a nuestros productos a precios razonables y atender a las verdaderas necesidades de nuestros clientes, marcando la diferencia en el mercado.