The arrival of the coronavirus has posed an unprecedented challenge for the global business fabric. Faced with such a complicated reality, companies have had to adapt themselves in record time, and maximise their resources like never before. Despite this, unfortunately, a great many companies have seen a slowdown in their production.

With this article, we hope to show that while it is true that the current situation is not ideal, this crisis is also an opportunity to improve and reinforce company crane fleets without the need to disrupt production. Read on to find out how we at GH Cranes & Components can help.

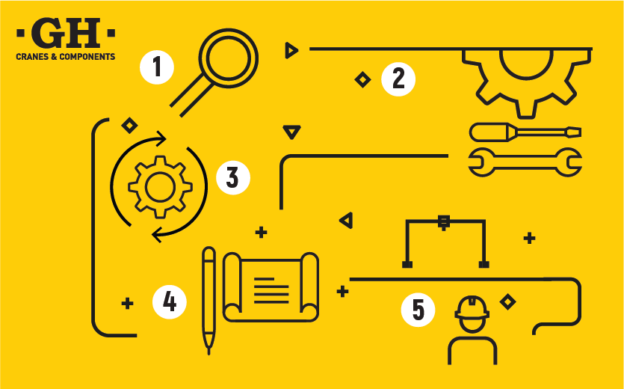

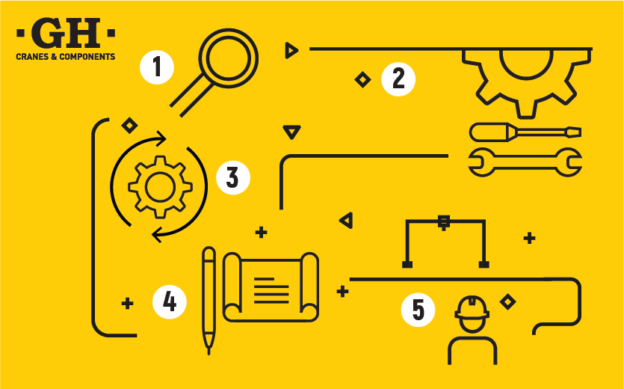

- Crane inspections and review.

As many industrial plants and workshops have seen production decrease, now is a good time to pay attention to safety and inspect cranes. At GH Cranes & Components, we have personalised inspection and maintenance plans for all hoist and crane brands.

- Crane repair.

More than a few companies have a crane that they had been meaning to repair before the crisis, but hadn’t found the right moment due to excess work. We at GH Cranes & Components recommend taking advantage of the moment now that production has slowed to make sure all cranes are properly tuned up. We have technicians that are specialised in hoisting equipment repair for this very purpose.

- Updating cranes and elevators.

We know that many companies have seen their budgets for new purchases reduced due to the coronavirus pandemic. In such cases, we recommend increasing the performance of existing equipment with some updates. GH Cranes & Components offers modernisation services for all crane brands.

- Planning and designing crane projects.

In times like these, many companies might be rethinking their future, which is why it is good to remember that a crane is a long-term investment that can optimise material handling and increase productivity. We at GH Cranes & Components have a full team of designers and engineers that are ready to make all of your plans a reality.

- Supply chain optimisation.

The Covid-19 crisis has meant that every order needs to maximise margins and profitability to the fullest. Since setbacks that slow down production are not an option, ensuring that necessary accessories and replacement parts are available at all times is fundamental. GH Cranes & Components offers OEM replacement parts, performance replacement parts, and equivalent crane parts to optimise company supply chains.

For more information, please contact us using this link.